一、機械車間備件管理的現狀及存在的問題

1.備件庫存費用巨大

大連機車車輛股份有限公司(簡稱大機車)是我國最大的現代化內燃機車生產基地,主要產品有內燃機車、電力機車、大功率中速柴油機和各種機車車輛配件產品,擁有上百年歷史。產品經過多次變革與演化,備件的種類越來越多,備件庫存所占用的資金數額也越來越大,如機五車間,2005年底設備備件庫存金額就高達76.94萬元。

2.備件管理模式落后

2006年以前,備件管理采取庫房管理員和維修工共同存取備件的傳統庫房管理模式,庫房管理員每周一根據備件領用申請單進行一次盤庫,然后逐筆在設備備件臺賬上手工錄入。但是隨著備件的品種及數量的增長,這一模式已不能適應需求。

3.備件的庫存結構不合理

死庫和短缺的現象同時存在。備件積壓占用了資金,而一些常用備件卻因短缺造成設備維修困難。以機五車間為例,2005年底車間備件庫存213種,全年只使用一次的備件66種,大于一次的74種,沒有使用的73種。造成這種情況的原因如下。

(1)管理混亂,庫管員盤點疏漏或是領用備件時沒有填寫領用單等。

(2)備件管理人員專業素質低。

(3)一些進口備件的采購周期過長,不能按時到貨。

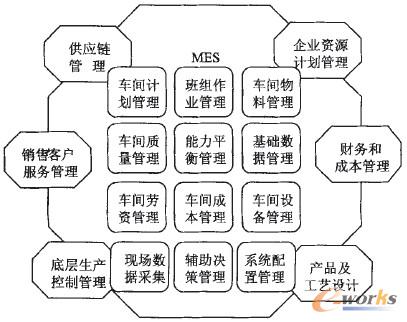

二、MES系統項目

為優化企業生產管理、促進企業的快速發展和解決備件管理混亂的局面,大機車經過認真調研,在2006年決定通過MES系統(系統架構如圖1所示)的實施應用,來打通企業經營管理到現場作業之間的各個環節,使之能同步協調一致,從而解決企業在車間生產管理上的瓶頸問題,實現高效精細化管理。

圖1 MES系統的構架圖

MES系統在庫存管理方面的特點如下。

(1)全面的庫存管理。及時、準確地反映車間內各物料(毛胚、半成品、成品等)的庫存信息,物料存放的庫位按統一的規則編碼,達到標準化的庫存管理。支持手工和條形碼掃描方式入庫,既提高效率又保持靈活性;支持物料配送到現場和工人刷卡領料,操作靈活方便;支持多樣的物料返修廢補管理方式;提供靈活的出入庫流水和庫存臺賬的查詢方式;妥善管理物料的缺件。

(2)準確的制造資源管理。支持制造資源(設備、工裝、工具等)的臺賬、運行狀態及其檢修計劃信息管理:制造資源臺賬的基本數據會承接ERP系統的相關信息,保證數據的一致性;實時記錄制造資源的運行狀態,保證計劃管理模塊能隨時查詢到最新的制造資源狀態,保證派工計劃的可執行性;支持制造資源檢修計劃的管理,編制計劃時會避開檢修周期,保證編制計劃的可執行性。

(3)降低物料庫存水平。能及時對滿足派工條件的作業進行派工,并對作業完工信息及時進行反饋;信息反饋細化到車間班組級,使車間的管理人員能夠快速地掌握各個班組的工作進度和工作情況;實現生產過程信息向ERP系統的實時反饋,使公司管理人員及時了解車間的生產、庫存狀況,保證公司生產管理部門制定出的生產計劃更加符合實際情況,生產更加有序,有助于降低物料庫存水平。

三、實施過程

1.現場評估、基礎數據準備

項目組經過對產品結構特點分析、業務流程詳細調研后,明確了大機車的特殊需求所在,并就其存在的一些問題提出了改進意見,形成專項小組負責基礎數據的整理工作。

2.難點攻關

大機車存在大量的臨時變更現象,如設計變更、加裝改造等,但當訂單處于意向性狀態時生產系統已經開始投料生產了,所以不宜采用“傳統的MRP軟件根據BOM指揮生產”的模式。根據大機車的業務特點,項目組在PPS產品平臺上進行了二次開發,充分發揮了PPS產品低耦合、高內聚的系統特點,增強了對各種變更情況的管理功能。

3.試運行

先選擇一種典型產品進行試運行,并在試運行的過程中不斷優化系統功能,就復雜裝備企業的核心問題,如計劃排產效率、期量數據管理模式、工段班組派工、現場在制品管理等方面不斷進行提升。

4.培訓

試運行結束后,對大機車的高級管理人員、中層干部、系統操作人員進行了有針對性的培訓,把實施培訓與人員考核結合起來,并建立標準作業流程,從制度上保證系統今后的正常運行。

5.上線運行

由于MES所需要的數據更加詳細具體,時效性要求也更強,車間生產任務緊張,資源有限,不適宜在全公司各車間同時展開MES應用實施,為此采取先行試點、逐步擴展的實施策略。目前,MES已經在熱處理、機一、機二、機三、機五、齒輪等車間成功上線,實現機車系統的生產計劃自動排產,與企業的PDM系統、財務系統實現了集成。

四、應用效果

大機車以“用友MES系統軟件”為主線建設了企業經營管理平臺,現已使用7年,公司的信息化建設取得突破性進展,以機五車間為例,生產計劃更加科學,生產成本也得到了有效的控制,生產、經營、管理得到了全面優化。

(1)月末成本核算的工作量大大減少,每月的核算成本時間由以前的一至兩周縮短到現在的一至兩個工作日,核算成本工程師也由兩位減少到一位。大機廠的產品都是大型機車,生產中需耗用大量的零部件、半成品,統計上工令號的成本相當困難。實施了(MES)后,完善的項目管理使每一筆材料的領用、費用的發生都直接歸集到每一個工令號中的每一個產品上,隨時都可以查看每個產品的成本情況。

(2)規范并細化了倉庫管理,備件庫存管理井然有序,改變了材料短缺、停工待料的現象,各部門工作協同能力大大提高。車間的備件管理,至2012年4月底,庫存金額下降到61萬元,而設備故障停機率下降了28%,設備實際利用率增長了3.8%,死庫越來越少,因備件停機的問題也從根本上得到了解決。

(3)MES系統能夠根據生產任務執行情況動態跟蹤和計算所需物料,并根據庫存和在制品情況進行提前的預警提示。生產作業計劃編制效率大大提高,從過去的1周縮短為4h,更改通知大幅度地下降了80%。

(4)透明選擇備件供應商。雖然備件的市場價格不斷上漲,但車間的月平均備件采購成本卻基本與7年前持平,供貨質量和及時性大大提高。這是因為在備件采購管理系統中,可對各供應商的供貨價格、供貨質量、供貨及時性進行對比分析,找出性價比最好的供應商。

(5)豐富了企業各級人員對信息化的認識,尤其改善了庫管員的工作質量,設備備件的盤點已做到“零疏漏”,促進了企業管理優化意識,提高了人員素質,企業對客戶的服務水平得到改善。

五、結語

大機車MES系統的實施滿足了企業生產現場管理的需要,實現快速響應制造、降低生產成本、提高產品質量等目標,提高了大機車企業備件管理和生產制造的整體管理水平,為大型離散制造業企業實施MES系統提供了借鑒作用。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/

本文標題:MES系統在大連機車備件管理中的應用

本文網址:http://m.lukmueng.com/html/consultation/1082006766.html