1 前言

近10年來,隨著國家調整產業(yè)結構、振興裝備制造業(yè)等一系列政策的實施,我國鑄造業(yè)不斷變革,一些主流鑄造企業(yè)加大改造步伐,部分企業(yè)的裝備水平和技術水平已達到國際先進水平,但是與國外發(fā)達企業(yè)仍有差距。數字化為制造業(yè)帶來了第三次工業(yè)革命,也為鑄造業(yè)指明了技術革新的道路。技術是企業(yè)提升產品質量的根本保障,是實現長遠發(fā)展的堅實基礎,更是展示綜合實力的有效平臺。因此,企業(yè)生產技術資料的管理尤為重要。傳統的數據管理模式是單純的文本數據管理,這樣的管理方式不僅消耗大量的人力和物力,而且造成數據傳遞的延遲性和數據共享的局限性大大提高。在數據管理過程中,會帶來大量的存儲和維護費用。伴隨著信息技術的飛速發(fā)展,數字化正在為不同的行業(yè)帶來新的突破,同樣為企業(yè)數據管理引進了新的思路。從產品數據管理(PDM)到產品全生命周期管理(PLM)的發(fā)展過程,逐步將生產技術資料管理從文本數據管理模式向電子數據管理模式發(fā)展。同時,信息技術為個人、部門、乃至協同公司之間的數據傳遞提供了高效、準確、規(guī)范的途徑。在產品數據規(guī)范存儲、高效傳遞、有效共享的基礎上,企業(yè)技術質量的提升必將帶動產品和服務質量的突破,從而為企業(yè)帶來巨大的經濟效益。

PLM的中文名稱為產品全生命周期管理(Product Lifecycle Management)。PLM系統是以軟件技術為基礎,以產品為核心,實現對產品相關的數據、過程、資源一體化集成管理的技術。PLM系統進行信息管理的兩條主線是靜態(tài)的產品結構和動態(tài)的產品設計流程,所有的信息組織和資源管理都是圍繞產品設計展開的,這也是PLM系統有別于其他的信息管理系統的關鍵所在。從根本意義上講,PLM系統是對PDM系統(產品數據管理系統)的升華,它包含PDM的全部內容,同時又強調了對產品生命周期內跨越供應鏈的所有信息進行管理和利用的概念。PLM的基本原理是,在邏輯上將各個CAX信息化孤島集成起來,利用計算機系統控制整個產品的開發(fā)設計過程,通過逐步建立虛擬的產品模型,最終形成完整的產品描述、生產過程描述以及生產過程控制數據。它提供產品全生命周期的信息管理,并可在企業(yè)范圍內為產品設計和制造建立一個并行化的協作環(huán)境。可以說,PLM是實現企業(yè)技術革新不可或缺的重要組成部分,也是擴大技術設計在產品生命周期中所占比重的主要途徑。

2 鑄造企業(yè)PLM系統的功能組成

隨著信息技術的飛速發(fā)展,顧客將幾乎無礙地融入迅速得到更好產品的新時代,而傳統鑄造企業(yè)的生產模式已經遠遠不能滿足顧客的要求。通過引入PLM系統,可以逐步擴大技術設計在產品生命周期中所占比重,不斷提高工藝設計的質量,從根本上改變以實際生產為主、以市場銷售和技術設計為輔的制造模式,減小生產環(huán)節(jié)占用的企業(yè)資源,實現鑄造企業(yè)的快速轉變。

通過分析鑄造企業(yè)的制造經驗可知,工藝設計質量直接影響著鑄件產品的質量,而規(guī)范的數據管理又是工藝設計質量的根本保證。為了從源頭上提高工藝設計質量,我們考慮引入PLM系統作為工藝設計的核心平臺,實現了鑄造工藝、模具工藝、加工工藝全流程數據的規(guī)范管理和全三維工藝的協同設計。并作為部分數字化系統集成的數據中樞,通過PLM系統向制造系統傳遞工藝路線、生產定額、BOM清單及質量參數等。為此,我們將PLM系統在鑄造企業(yè)的應用主要分為三大模塊:數據規(guī)范管理、工藝協同設計以及數字化系統集成應用。

2.1 數據規(guī)范管理

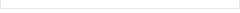

數據管理是企業(yè)管理的基礎內容,包含企業(yè)運行過程的方方面面。本文重點關注與企業(yè)技術設計相關的數據管理,可分為四類:圖文檔管理、流程管理、BOM管理以及權限管理。

由于大部分鑄造企業(yè)不進行獨立的產品設計,因此數據管理的源頭由顧客提供的圖紙和規(guī)范發(fā)起,進一步延伸至公司內部的工藝文件、質量文件以及其它附加文件(物料BOM、工藝路線等)。主要實現以工內容,一是在標準的人員結構基礎上,通過嚴格的權限控制可以避免數據共享造成的惡意篡改、數據沖突等現象;二是結合PLM系統的數據管理模式,將傳統的以命名區(qū)分版本的形式進一步轉化,實現了數據版本的規(guī)范管理,避免了數據交叉使用導致的應用問題;三是利用PLM系統為各類數據進行屬性定義,再配合查詢規(guī)則的應用,使得數據查詢更加快速、高效、準確;四是打破受時間和空間雙重限制的傳統審批方式,數字化的審批流程在很大程度上提高了工藝審批的效率,減小了工藝設計在整個產品生命周期的時間消耗。PLM系統定義了豐富的流程管理、流程查詢、流程通知等功能,用戶可以在同一平臺下,快速發(fā)起審批流程和接收審批任務,大大減小了文件下發(fā)的周期。通過以上數據規(guī)范管理的方式,可以充分確保工藝設計的有效進行。

圖1 PLM系統數據管理模塊

2.2 工藝協同設計

鑄造過程在工藝設計階段,涉及多個領域的協作,其中包括模具制作、造型工藝、熔煉工藝、熱處理工藝、拋丸工藝、清理工藝以及加工工藝等。因此,不同領域之間的數據共享、信息傳遞以及相互影響,是影響整個鑄造過程工藝設計質量的重要因素。PLM系統在管理靜態(tài)的產品結構和數據的同時,提供了動態(tài)的產品設計流程管理,可以為鑄造企業(yè)搭建一個高度協同的數字化研發(fā)平臺。以鑄件產品為中心,建立全套的工藝解決方案,由不同專業(yè)領域的設計人員在相應的模塊下完成協同工作,保證工藝信息的準確、及時傳遞,實現不同工藝之間的有效關聯和影響分析。通過工藝協同設計管理,提高企業(yè)研發(fā)創(chuàng)新能力,為技術研發(fā)提供強有力的保障。

以鑄造工藝和模具工藝為例,鑄造工藝是模具工藝制作的依據,在實際設計過程中,鑄造工藝的變更直接影響模具工藝的設計。為了縮短工藝設計的周期,兩者往往需要并行開展,這就要求鑄造工藝的變更信息及時向下游傳遞,保證后續(xù)工作的正常開展。利用PLM系統的工藝規(guī)劃模塊,將鑄造工藝和模具工藝附加在產品的全套工藝下,使兩者之間建立密切的聯系。當鑄造工藝發(fā)生變更時,系統自動將信息傳遞至模具工藝,指導設計人員及時變更模具工藝設計方案,保證兩者的一致性。同理,不同專業(yè)領域之間建立相應的協同關系,就形成了全套工藝的協同設計過程,提高了工藝設計效率,保證了工藝設計質量。

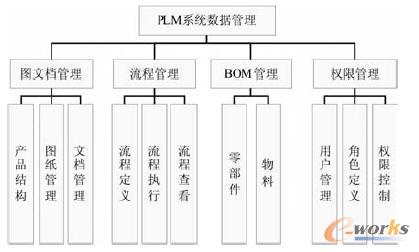

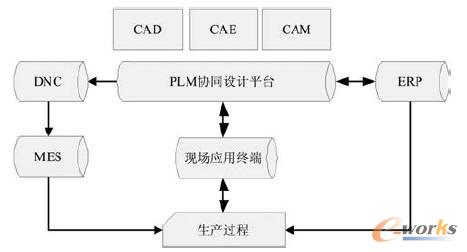

2.3 數字化系統集成應用

數據規(guī)范管理和工藝協同設計保證了高質量的工藝設計,但對于生產制造過程來講,以技術為核心,還需要生產、成本、設備、安全等領域的相互配合,才能充分保證產品的質量,這就要求工藝設計信息在其他領域得到有效的執(zhí)行。為此,可以利用技術信息系統和管理信息系統的有機集成,建立支持整個產品生產過程的信息系統。通過建立虛擬的產品模型,PLM系統可以有效、實時、完整地控制從產品規(guī)劃到產品報廢處理的整個產品生命周期中的各種復雜的數字化信息。

圖2 以PLM系統為核心的系統集成圖

3 基于PLM系統的虛擬鑄造技術研究

引入PLM系統作為鑄造企業(yè)設計研發(fā)的協同平臺,重點突出技術環(huán)節(jié)在產品生命周期中的關鍵作用,目的是實現以技術創(chuàng)新為指導的新型鑄造模式。通過這樣的方式,雖然減小了實際生產占用的較多的產品生命周期,卻不影響通過提升產品質量獲得更大的經濟效益。在這種思路的指導下,虛擬鑄造技術應運而生。

所謂虛擬制造(VM)就是利用三維仿真技術模擬實際生產過程,驗證工藝過程的合理性和可執(zhí)行性,并生成基于工藝過程的物料清單、工時成本和關鍵質量控制點等信息。而虛擬鑄造技術就是針對鑄造行業(yè)的特點,應用虛擬制造技術并取得實際效益的創(chuàng)新技術。傳統新工藝的驗證,需要生產首件以確定工藝的合理性。這不僅造成了生產成本和資源的浪費,而且極大降低了生產效率,不適合工業(yè)化生產。而通過虛擬鑄造,我們可以實現零成本工藝驗證,而且驗證周期將大大縮短。另外,對于所有產品還可輸出生產過程的物料清單和工時成本等信息,從而提高過程控制能力。下面,從技術和生產兩個方面舉例說明虛擬鑄造技術在鑄造生產中的作用。

(1)模擬制芯、造型過程,通過物聯網獲得混砂機中樹酯加入量、固化劑配比、砂溫和環(huán)境溫度等數據,最終得到理想的開箱時間,指導實際生產。另外根據開箱過程中有無干涉,可以判斷型、芯設計是否合理。

(2)模擬吊運過程,確定芯鼻位置是否合理;在吊運鑄件時,得到鑄件的應力分布狀態(tài);最重要的是根據吊車和鋼絲繩的載荷,確定最佳的吊運方案。

(3)模擬拋丸過程,優(yōu)化拋丸室內噴頭的位置布局,或根據現有的布局確定鑄件是否有未被拋到的死角,從而確定最佳的拋丸方案。

(4)模擬現場的人流、物流、鑄件流的狀態(tài),從而實現遠程現場監(jiān)控,實現真正意義上的數字化管理。

(5)模擬模具出庫、入庫的狀態(tài),提高模具管理效率,避免因為管理不當導致生產周期的延誤,有效提升6S管理水平。

4 結束語

鑄造行業(yè)是裝備制造業(yè)的基礎行業(yè),是先進裝備制造業(yè)發(fā)展的重要支撐。隨著現代信息技術的發(fā)展和企業(yè)競爭壓力的增強,數字化必將是鑄造行業(yè)提高整體水平、鑄造企業(yè)增強核心競爭力的重要手段。針對企業(yè)技術環(huán)節(jié)的數字化推進將會成為鑄造企業(yè)間競爭力差距的重要體現。通過引入PLM系統,為鑄造企業(yè)搭建一個完整、高效、規(guī)范、協同的設計研發(fā)平臺,可以充分提升工藝設計質量,縮短工藝設計周期,從而優(yōu)化原有的鑄造生產模式,最終實現企業(yè)經濟效益的跨越式增長。而基于PLM系統的虛擬鑄造技術,將為鑄造業(yè)帶來一次突破性的技術革命,甚至引導整個制造業(yè)走向技術創(chuàng)新的高潮。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業(yè)務領域、行業(yè)應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業(yè)務領域的管理,全面涵蓋了企業(yè)關注ERP管理系統的核心領域,是眾多中小企業(yè)信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/

本文標題:PLM系統在鑄造企業(yè)的應用研究