由于計算機圖形學的快速發展,由此衍生出的產品數字化設計對傳統二維設計技術有著突破性的推動作用,特別是三維CAX(CAD\CAM\CAE等)技術的廣泛應用更是使產品設計達到一個前所未有的高度。經過激烈的市場競爭,三維CAD市場形成了以PRO/E、NX、CATIA為核心的軟件集成。三種軟件提出的建模理論和概念各不相同:PRO/E首創參數化設計,以GRANITE為幾何建模內核(Kernel);NX提出混合建模技術,以PARASOLID為幾何內核;CATIA是以自己獨有的核心為幾何內核的混合建模技術。

不管是PRO/E的參數化設計還是CATIA、NX的混合建模其核心都是參數化技術,是一種基于建模歷史的參數化技術。也就是說在進行三維數據設計的時候,軟件會自動記錄每一個步驟的建模順序、所輸入的建模參數,這對后期數據修改非常重要,但在設計過程中進行設計調整的時候,我們并不需要重新建模,而是在原來的步驟和參數的基礎上進行修正,重新更改設計參數,進而達到設計變更的目的。這種參數化的設計方法革命性地提高了設計效率,以至于現在絕大部分三維軟件都使用參數化、變量化(參數化的變種之一)進行產品結構設計。非參架構僅僅局限在一些專業構面逆向軟件如:ICEMSURF、IMAGEWARE等。參數化設計從最先PTC公司提出到目前已經有20年左右的歷史,經過多年的設計運用,參數化設計已經發展得非常成熟。我們在受益于參數化設計帶來便利的同時也發現這種基于歷史的參數化設計并不完美。最明顯的問題就是:

(1)設計引用

在產品設計過程中經常會以相關特征面上的點、線、面為參考進行造型結構設計,也就是作為臨時設計基準,這樣后續設計步驟就存在與所引用的點、線、面的一種依附關系,也就是通常所說的“父”、“子”關系。一旦在設計后期要對前面的“父”進行更改甚至是刪除,那么由“父”而衍生出來的“子”(其他特征)就會發生建模邏輯上的混亂,在更改后進行模型的重新生成時往往會以失敗告終。

(2)建模歷史

以往不管參數化還是以參數化為核心的混合建模,其建模過程都是一個基于歷史的過程。特征創建時,系統自動賦予它一個時間戳記,當修改物體時,更新將由時間戳記的順序控制。如果設計的零部件結構過于復雜,在進行零部件后期修改時,用于特征重構的時間和幾何轉換的時間就會變得很長,每進行一次特征修改,后面的特征都會進行一次重新生成,嚴重浪費了設計人員的時間,對提高設計效率極為不利。

另外還有一種情況長期困擾工程設計人員,就是第三方數據的快速有效地修改。一般設計人員獲得的最終第三方數據都是非參數據(Unparameters Data)。如果我們要利用非參數據進行設計修改或者數據部分重用,進展就比較緩慢了,因為傳統的參數化設計與非參數據在數據構成上面是完全隔離開的。如何快速修改非參數據一直是參數化技術的瓶頸。

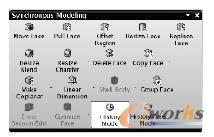

基于上述問題,NX在其6.0及以后的版本推出了能突破目前參數化瓶頸的同步建模技術(Syn-chronous Modeling)。所謂同步建模技術是一個基于特征的建模技術,這種技術第一個支持基于歷史和獨立于歷史兩種模式(History Mode and History-FreeMode)。同步建模的核心是修改模型時不考慮模型構建的順序,更改操作是基于實時的尺寸驅動,沒有數據的特征回放。

1 基于歷史的建模

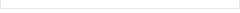

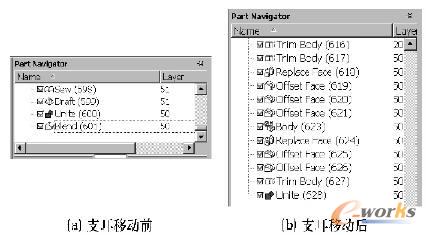

以圖1為例,在進行摩托車油箱裝飾板支耳的設計過程中,支耳面的修改從右邊的特征導航表中可以看出其特征編號為68,即為此產品設計的第68步。從圖2可以看出目前產品特征編號為601,此時如果發現先前68步設計的特征不妥,要進行修改,傳統設計方法直接點擊Trim Body(68)按彈出的參數菜單進行設計修正,完成后軟件進行重新計算(REDO)。隨著結尾編號越往后,每次更改編號靠前的特征,重算的時間會顯著增加,重算出錯的機會也會增加。

圖1 油箱裝飾板

圖2 參數導航器

傳統模式中更改以前的特征通常使用兩種方法:(1)直接在68號特征上進行更改;(2)綜合運用特征操作(Feature Operation)、直接建模(Direct Modeling)等進行特征修改。修改的過程非常繁瑣,耗費設計人員的時間和精力。由于傳統設計方法存在諸多缺點,SIEMENS PLM事業部提出了全新的設計理念:基于歷史的同步建模模式(History Mode)直接修改相關參數化模型。下面我們分別使用傳統模式和同步模式兩種方法來進行設計對比。

對圖1支耳按Z方向(向上)移動5mm,按NX4及以前的版本,完成目標分如下幾步:

①通過變換坐標,構建草圖,構建切割平面;

②切割實體,進行曲面替換、延伸剪切等實體變換;

③向Z方向移動支耳,進行布爾求和運算;

④完成目標。

從圖3可以看出,要完成此目標,我們共進行了27步操作,完成了支耳向Z向移動5mm的動作。

圖3 步驟對比

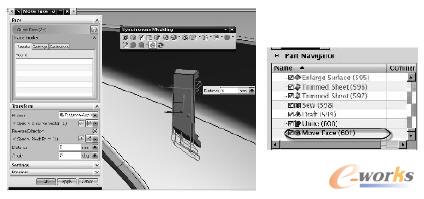

下面再來看看使用NX7.0的基于History Mode的同步建模達到上述目的所需要的步驟(如圖4);使用同步建模(Synchronous Modeling)模塊的Move Face,在方向欄選定移動方向,在Distance欄輸入距離5mm即可完成。再看看右邊的特征導航器,到Move Face完成,后面的編號為601,也就是說使用同步建模的Move Face命令,一步即可完成以前要27步才能完成的任務。并且保留了原始數據的參數特征,這對產品設計來說是一個突破性技術飛躍。

圖4 基于歷史的同步建模

2 獨立于歷史的建模模式

現代設計是一個數據大協同、數據大共享的時代,在進行一個龐大項目時,不可避免地接受各方面、各種格式的三維數據,從外界得到的數據絕大部分都是沒有參數的。對這些沒有參數的特征,要進行修改或者數據重用,傳統方法(PRO/E、NX、CATIA)不外乎都是通過實體切割、偏置、復制、移動、布爾運算等手段完成設計更改。而運用同步建模技術往往只需要1-2個命令就可以解決。通常我們利用History-Free Mode進行幾何或者尺寸上的實時編輯。同步建模沒有時間戳記,僅對產生同步特征的命令建立表達式,更重要的是沒有整體特征的更新或特征回放。

如圖5產品設計項目組,組成人員中有人使用NX、有人使用CATIA、有人使用PRO/E,相關零部件完成后,都需要提交給項目總設計師進行裝配驗證和相關檢查,如干涉檢查、運動分析等。檢查結果不符合要求就要進行修改。

圖5 設計項目組構成

下面來看看使用CATIA V5完成某踏板車前擋風板部件數據,分別應用傳統設計方法和同步建模(如圖6)對其進行結構修改。首先我們獲得的是CATIA輸出的STP格式的文件,這是一種汽車、摩托車行業常用的中性格式的實體文件。從圖7左邊的特征導航器中可以看出輸入NX7.0的踏板車前擋風板是一個沒有參數和歷史的數據,也就是此數據是獨立于歷史的。

圖6 同步建模模塊

圖7 非參數據的輸入

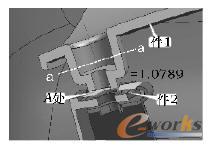

在裝配檢查中我們發現件1、件2在A處沒有按設計要求做成0間隙(如圖8),而是有1.0789mm的間隙。更改方法一:①在數據a-a處切割件2凸臺特征;②移動凸臺至正確位置;③修正切割后凸臺殘留特征;④延伸凸臺至件2本體,修剪凸臺特征末端曲面使之與件2相應曲面完美配合;⑤布爾求和將凸臺特征加在件2上面成為一個完整實體。

圖8 裝配分析

更改方法二:使用同步建模技術選擇好需要變化的Face如圖9,通過Pull Face或者Move Face命令確定矢量方向,輸入間隙值1.0789mm完成數據修改。

圖9 基于同步建模的模型修改

通過以上對比可以看出使用同步建模技術對獨立于歷史的非參數據的修改,顯示出強大的優勢,較之傳統建模方法顯著提高了設計效率。

3 結語

對同一零部件上的特征修改我們使用了兩種方法進行對比,從中可以看出使用同步建模方法來進行數據修改特別是后期數據修改,其效率遠遠高于傳統特征建模方式。正如Liebert公司的Jack Beeckman所說“同步建模技術改變了人們利用CAD的方法,更重要的是,它使設計者有更多的精力去考慮他們想要在模型中創建什么,而不是考慮怎樣去建模”。這種可獨立于建模歷史的構建技術是CAD技術今后發展的主要方向。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/