引言

某集團公司年生產能力10萬t的鉛鋅廠2009年進行一期技術改造,對其主體生產車間焙燒、硫酸進行了工藝與擴能改造,2011年底啟動了二次技改,將針對其它主體車間進行工藝與擴能改造。根據集團公司要求,在二次技改中,該廠將實施MES(生產執行系統)項目,與集團公司的ERP(企業資源計劃)項目對接,針對此要求,經過調研,我們為該廠制定了MES項目實施方案。

2 MES系統結構

在一次技改中,該廠在焙燒、硫酸車間實施了DCS系統,完成了基礎過程自動化生產數據(工藝數據、設備控制狀態、材料能源消耗等)的采集,實現的DCS系統留有標準的數據接口協議0PC,能將車間全部數據傳到廠生產控制中心。同時該廠在一期技改中完成了全廠光纖網絡的預布設,為二期技改與廠MES項目的實施做好了網絡準備工作。

根據我們的調研結果,該廠的MES信息系統結構將分為兩層:基礎過程自動化控制系統(PCS)層和MES兩層,PCS系統將隨著二次技改在各車間分步實施,在完成各車間PCS系統的實施后,再統一實施全廠MES系統,且與集團公司ERP項目銜接。

2.1 PCS層

PCS層完成基礎生產數據的實時采集,在車間控制室實現對工藝參數的控制,對關鍵設備、成套裝置的控制與監視,并對主要原料與能源消耗進行秒級采集及統計分析,所有各類數據都保存在實時數據庫,通過OPC數據接口遠傳至廠生產控制中心。PCS最重要的功能就是實現車間一級的生產調度、設備、材料能源及中間產品的質量控制。

2.2 MES層

MES數據服務器平臺設在廠生產控制中心,接受各車間傳輸來的不同類數據,并將數據按統一標準歸檔在廠級實時數據庫。MES層與PCS層間采用工業以太網連接,數據標準接口OPC,通訊協議采用最流行的ProfibusDP和ProfibusNET。MES層生產控制中心擁有最高權限,不僅完成對PCS層的控制,同時也實現對各職能部門的調度指揮。各職能部門通過Internet網協議TCWIP與MES數據服務器連接,按不同職能與管理權限實現對MES層數據資源的管理與調度配置。

MES層通過遠程光纖交換機與集團公司實現數據交換。

3 MES系統的功能

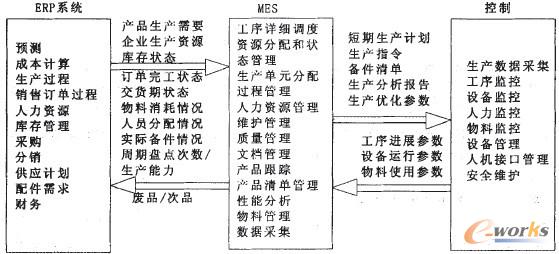

3.1 MES與ERP和PCS之間的信息關系

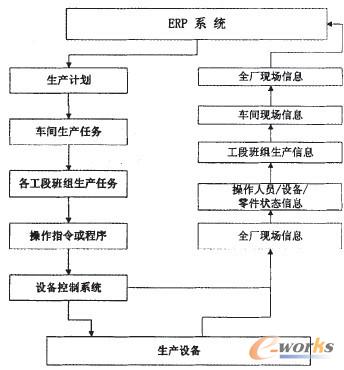

MES根據底層控制系統采集的與生產有關的實時數據,進行一定周期生產作業的計劃調度、監控、資源配置和生產過程的優化等工作。MES與ERP層和PCS層的信息交互關系如圖1。

圖1 MES與EPR層和PCS層的信息交互關系

MES層采集生產過程和投產裝置的生產控制系統過程數據,數據進行秒級刷新,匯總在統一的數據平臺,模擬顯示全廠生產流程工況,完成實時/歷史曲線的分析統計顯示,監控生產、關鍵設備的運行情況,對異常狀況警示報警,實現生產流程和主體設備的安全聯鎖,完成各類報表等功能性開發應用。

MES系統屏蔽了不同控制系統、層級之間的差異,避免數據的冗余,提高數據的流轉速度,并針對下層與上層、現狀及未來需求,可定制開發相關應用,并對外提供統計、分析等功能。根據該鉛鋅廠生產現狀與管理模式,結合MES與生產調度及資源優化的模型,確立該鉛鋅廠的MES系統信息傳輸流程關系如圖2。

圖2 MES系統信息傳輸流程關系

3.2 設計MES系統所要實現的功能

根據該鉛鋅廠的需求,MES系統設計了生產管理、物料調度管理、質量管理、設備管理、信息查詢及能源管理等模塊。

3.2.1 生產管理

生產管理是MES系統的核心部分,主要包括:

生產計劃的制定與執行;生產能力計劃的預測與制定;監視和組織來自人員、儀器和底層控制操作數據以及工序,物料信息;生產過程與產品管理、質量管理;實時查詢、統計各種生產數據、產品質量數據;生成相關報表,實現企業生產數據的展現。

3.2.2 物料調度管理

該模塊能實現該鉛鋅廠內物流的動態管理。系統從車間需求、采購計劃、人庫管理、出庫管理、庫存盤點等主要環節進行動態信息化管理,從而使相關人員動態掌握庫存信息和車間需求,及時制定計劃,滿足企業需求,減少庫存時間,降低成本,提高效率。

3.2.3 質量管理

質量管理模塊提供對從制造過程收集來的數據實時的測量分析,來確保產品質量控制以及標記需要被注意的問題。它可以提出一些建議來糾正問題,包括一些有關聯的癥狀、操作和結果來確定問題的來源。

3.2.4 設備管理

設備管理包括設備臺帳、設備狀態監控、設備運行管理、設備預防性維護管理、設備巡檢、故障分析等。通過設備維護管理系統的建立,對關鍵設備的運行狀態進行監控,保證設備運行在正常狀態;使得企業可以不斷完善設備維護保養項目和周期,逐步建立起良好的設備預防維修機制,提高設備的保障能力。通過規范設備故障維修管理,建立設備維修支持系統,提高設備維修水平。同時充分利用各種設備數據,加強對設備狀態的分析研究,進一步提高企業設備管理水平。根據生產線設備運行情況,自動記錄各設備的運行時間、停機時聞、設備的故障類型、各類型故障時間、事故、巡檢、點檢、精度檢驗、運行狀態監測等幾個方面的內容。

3.2.5 信息查詢

信息查詢模塊可以提供的查詢包括:物料信息、生產信息、原材料信息、銷售出庫信息等基本資料。

3.2.6 能源管理模塊

通過建立網狀能源計量體系,全面監控企業能源消耗及管網運行情況,實現能源監測和計量自動化,達到信息共享、自動數據處理和分析的目標。主要包括能源基本信息、計量、平衡、監控等內容。通過能源的管理和考核,挖掘節能潛力,提高能源利用率,促進企業節能降耗增效。完成生產線的能源計劃、分配消耗等工作。

4 MES系統的軟件實現

MES系統軟件實現主要在兩個方面。

4.1 對PCS層

利用圖形組態軟件和實時數據庫進行開發,實現各類數據的可視化顯示,圖形組態工具提供監視與控制手段,系統以模擬圖的方式顯示生產現場系統運行實際情況,包括物料消耗、生產狀態、設備運行參數等,實時預測生產現場的各項指標。數據的顯示方式包括模擬量的實時數字顯示,開關量的實時圖形顯示、實時棒圖顯示等,實時數據的列表式顯示以及實時數據的計算結果顯示等;當數據超過規定的限值時,系統可自動產生報警信息,反映出生產現場系統運行的實際情況。

4.2 對MES層

開發統一的生產數據管理、設備管理、材料消耗動態管理、產品質量管理及資源調度計劃模塊,對各類數據加工整合,模塊間無縫集成,實現數據信息與物流實態的同步變化,實時管控一體化,消除管控過程中信息孤島及滯后性,并具有可預測性、可控制的資源管理和調度。

5 結語

根據鉛鋅廠的實際情況,生產執行系統(MES)的實施,其快速的數據采集能力、高效的數據壓縮效率、友好的數據存取界面、高可靠性和易管理性能夠給企業的生產經營帶來極大的改善,能夠消除生產工序之間的信息阻斷,能對工序間的操作變化做出及時調整。在將來與ERP系統集成時能夠很好的與過程控制系統(PCS)之間的信息進行交流,使管理者能及時準確地掌握生產一線的信息,協調暢通,決策迅速。有效地對生產資源進行分配,同時具有高效的生產能力分析和生產排產手段。MES系統如在該鉛鋅冶煉廠實施其產生的經濟效益和社會效應,將會影響和帶動企業信息化建設的步伐。合理有效的規劃資金投入,帶來生產管理水平的全面提升,企業生產組織理念的轉變,生產過程信息化的全面介入,為企業的科技進步與推動企業生產模式的轉變發揮不可替代的作用。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/

本文標題:某鉛鋅廠生產執行系統MES的實施方案