0 引言

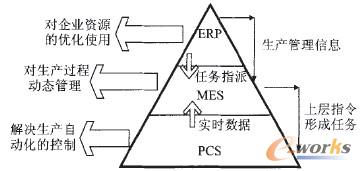

制造執行系統(MES)是制造系統中的關鍵環節之一,美國先進制造研究機構AMR(Advanced Manufacturing Research)將MES定義為“位于上層的計劃管理系統與底層的工業控制之間的面向車間層的管理信息系統”。MES把企業資源計劃(ERP)同現場控制系統(PCS)通過執行系統聯系起來,MES系統建立在生產現場之上,又為ERP提供數據支撐:在柔性制造系統(FMS)中,通過生產數據的采集,生產管理部門才能及時、準確地得到工件生產數量,準確分析設備利用率等瓶頸問題,科學地制定生產計劃,實現生產管理協同。但是PCS產生的數據量龐大,不僅增加了數據采集的難度,而且阻礙了控制系統與其他系統之間的有效數據和信息的交換,限制了對控制系統實時信息的有效利用:可見,只有有效的實現生產數據,才能使得MES系統從根本上解決車間管理中計劃跟蹤遲滯、設備利用率低、產品品質難以提升等問題。

本文研究了基于MES管理軟件的FMS的數據采集,設計了比較完善的網絡控制方案,形成的數據采集系統簡便、易行、不干擾生產。

1 基于MES的柔性制造系統的數據采集結構

1.1 柔性制造系統的網絡控制

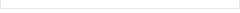

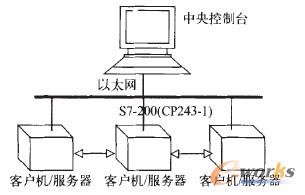

針對某個工廠的具體要求,本課題組設計的柔性制造系統由7個站點組成,分別為中控臺、立體倉儲平臺、品質檢測平俞、數控加工平臺、零件安裝平臺、拆卸分檢平臺、機器人安裝平臺、自動傳輸平臺。如圖1所示。FMS的網絡控制主要有上層管理控制網絡和子站點之間的互相通訊網絡構成。上層管理控制網絡由以太網構成,它將中央控制臺與6個從站有機地連接在一起,用于控制各站的工作任務的工作安排、工作信息管理,以及工作狀態的監控。

圖1 柔性制造系統的網絡控制方案

下一層的網絡為PROFIBUS現場總線,要實現FMS柔性制造生產線各工作站之間的協調運行和信息交流,必須依賴于強大的現場網絡支持。FMS柔性制造生產線各工作站的工作信息、運行狀態、控制信號等均通過PROFIBUS現場總線傳送至中央控制臺,由中央控制臺連接上位控制計算機,完成各軟件的編寫和測試。

1.2 MES管理系統的數據采集結構

柔性制造系統正得到越來越廣泛的應用,它具有設備可復用性高、運行靈活及產品應變能力強的特點。但柔性生產過程所需物料種類繁多、裝配流程復雜多變,物料追蹤問題復雜,這些數據處理困難,如何統一將生產設備采集到的數據送入系統數據庫,如何把系統中的控制信號快速送到設備從而執行,需要一個良好的數據采集系統,以便搜集和整理數據。

MES系統將各個分散站點的數據集中起來,儲存在數據庫中,建立信息平臺。PCS包括PLC控制器、數據采集器RFID標簽、各種檢測儀器、機械手、加工機床、存儲倉庫等。MES可以獲取ERP的生產管理信息,處理之后形成工作任務,將上層的操作指令傳遞給PCS,同時MES可以采集PCS的實時數據,監控生產狀態,將PCS與ERP的數據整合反饋至ERP。MES在制造系統中起到了信息整合的作用。如圖2所示。

圖2 系統數據采集結構

2 MES數據采集內容和方式

2.1 數據采集的內容

柔性制造系統的MES是對整個生產過程的優化,而不是單一解決某一個生產瓶頸,所以它需要搜集大量的實時數據,并進行處理。而這些數據產生于最底層,有生產數據、品質檢測數據、設備運行狀況數據等。這些需要管理的數據分為三大類,即靜態數據、動態數據以及中間數據。靜態數據一般指變化的頻度較小的數據,如毛坯信息、員工信息、設備信息等。動態數據是指在生產活動中頻繁發生變動的數據,如倉庫的存儲狀態、物料的加工情況、成品的品質檢驗等。系統對這些數據需要隨時維護。中間數據是一種經過加工處理的信息,供管理人員掌握生產狀態,以便進行分析和決策:

2.2 FMS的數據采集方式

FMS的數據采集主要有幾種:1)PLC采集方式,2)RFID采集方式,3)觸摸屏采集方式,4)以太網采集方式。其中PLC采集方式、RFID采集方式觸摸屏采集方式是從用設備現有的接口,進行訪問從而對數據進行采集。如加工運行狀態、倉庫的存儲狀態等實時數據采集,但要根據設備的具體情況來定。

1)PLC采集方式

PLC采集方式包括兩種,一種是利用PLC直接采集系統各站點的I/O信號,然后將信息傳遞給MES的數據庫,這種方法采集的信息非常有限,而且這種采集方式需要對PLC進行連線,實施過程中,往往引起企業的設備維修方面的顧慮。一種是使用PC/PPI專用編程電纜連接PC的串行接口與可編程控制器S7-200的編程口,可以從PLC直接讀取設備加工日志文件,采集各種所需的帶時標的生產過程數據,包括加工時間、物料信息、加工者等,然后再通過PLC的以太網絡接口轉換信息給MES的數據庫。

2)RFID采集方式

利用無線射頻識別技術(RFID)采集加工數據、計量數據、物料批次數據等,通過以太網絡傳遞給數據庫,這種方式在采集的信息頻繁時會受到一定限制,只適合作為數據采集的補充手段。

3)觸摸屏采集方式

在現場設置終端(如觸摸屏終端),由操作人員直接在觸摸屏輸入一些生產數據,可以用于現場查詢,但不能單獨完成信息的采集功能,只能依靠與其他的數據采集方式共同作用。

4)以太網采集

以上三種方式都是現場總線的方式,存在總線標準不一,從而導致控制網絡間互連以及控制網絡與企業上層網絡交換數據出現了代價過高等問題。如何統一將生產設備采集到的數據送入MES系統數據庫是要解決的問題,使用工業以太網能很好的解決這些問題。

由于FMS使用的是西門子控制器S7-200,配有通訊模塊CP243-1。CP243-1是一種通訊處理器,設計用于在S7-200自動化系統中運行。它可用于將S7-200系統連接到工業以太網(IE)中,有助于S7產品通過因特網進行通訊。因此,可以使用STEP 7-MicroWIN對S7-200進行遠程組態、編程和診斷。而且,一臺S7-200還可通過以太網與其他S7-200、S7-300或S7-400控制器進行通訊,并可于OPC服務器進行通訊。在整個系統的以太網里,CP243-1可以作為服務器,也可以作為客戶機,據客戶影服務器原理的每個通道運行。每個通道每次只能接收、處理或響應(主動響應或被動響應)一個命令。只有在發送響應后,CP243-1通訊處理器才能接收其他命令。如圖3所示。

圖3 以太網通訊方式

3 基于OPC技術的數據采集

3.1 OPC技術

不論是直接從設備自動獲得數據,還是通過工業以太網獲得數據,生產過程實時信息系統的數據采集應該采用一致、標準的數據采集接口。這不但能提高整個系統的通用性,降低系統的復雜度,而且還可以增強系統的可擴展性。因此,系統的實時數據采集接口采用了目前國際上流行的標準OPC接口。OPC(OLE for process control)是嵌入式過程控制標準,是用于服務器/客戶端鏈接的統一而開放的接口標準和技術規范:OLE是微軟為Windows系統、應用程序間的數據交換而開發的技術,是Object Linking and Embedding縮寫。不同的供應商的硬件存在不同的標準和協議,OPC作為一種工業標準,提供了工業環境中信息交換的統一標準軟件接口,數據用戶不用再為不同廠家的數據源開發驅動或服務程序。OPC將數據來源提供的數據以標準方式傳輸至任何客戶機應用程序。本柔性制造系統使用西門子V1.0 PC Access SP3作為實時數據庫,供上位機的其他程序訪問,是開放的實時數據庫橋梁、中轉站:同時PC Access是專為連接S7-200 PLC和S7-200通信模塊而設計的OPC服務器,它向OPC客戶端提供數據信息,可以與任何標準的OPC Client(客戶端)通訊。它支持所有的S7-200數據形式,STEP 7-Micro/WIN PLC編程軟件中的符號都可以輕松移植到PC Access項目中,支持多PLC的連接支持所有的S7-200協議。可以在PC機上監控、調用和處理PLC的數據和事件。

PC Access的工作模式是以其為連接S7-200 PLC和S7-200通信模塊而設計的OPC服務器,從PROFIBUS現場總線采集設備數據,再通過OPC方式,傳送到MES監控服務器,由MES監控服務器組織采集到的數據,進行監控界面的組織,實現數據的可視化、報警等功能。同時PC Access軟件自帶OPC客戶測試端,用戶可以方便的檢測其項目的通訊及配置的正確性:

3.2 數據采集系統的OPC設計及實現

OPC的自定義接口是一種COM接口,主要用于采用C++語言的應用程序開發。

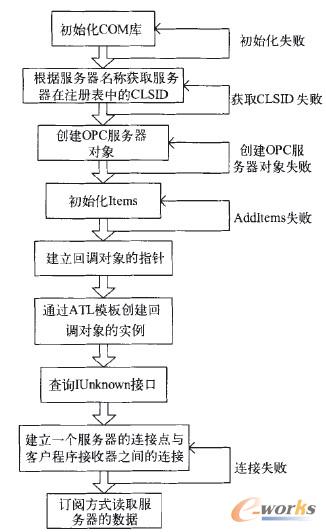

首先要初始化COM庫Colnitialize(NULL),建立與服務器的連接,OPC客戶端采用訂閱的方式讀取數據適合柔性制造系統信息量大的特點,提高信息處理的速度。如圖4所示。

圖4 軟件設計流程圖

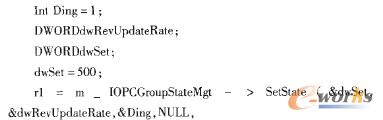

下面是通過訂閱方式獲得數據的部分代碼,訂閱方式時,OPC客戶程序對服務器請求時,OPC客戶程序操作后立即返回,不用等待OPC服務器的操作,可以進行其他操作,OPC服務器的Group組在組內有數據發生改變時,自動更新周期刷新相應的客戶端數據,客戶端只向OPC服務器發送一次請求,之后不再對服務器請求。

結合的數據采集模式,實現自動化生產,并且采用統一的OPC接口,在VC++平臺上開發了MES管理軟件的數據采集部分。實際結果也表明,基于OPC技術的MES數據采集方式基本符合柔性制造生產線上的要求,但是MES使用的是實時數據庫V1.0 PCAccess SP3,面對大規模的生產不能很好的針對FMS在生產過程中大量數據采集情況,適應,且在數據庫和通訊方面還有待改進,建立完善的數據信息平臺是今后的主要方向。

FMS的數據采集部分是將PCS層的設備信息、物料加工信息、測量信息、品質信息收集到中控臺的服務器上,這些數據處理后顯示在MES管理軟件中。

4 小結

準確、實時獲得數據是MES的關鍵、良好的數據采集系統能夠有效的進行企業的綜合管理。本文以柔性制造系統為例,通過自動化設備的現場總線與工業以太網相結合的數據采集模式,實現自動化生產,并且采用統一的OPC接口,在VC++平臺上開發了MES管理軟件的數據采集部分。實際結果也表明,基于OPC技術的MES數據采集方式基本符合柔性制造生產線上的要求,但是MES使用的是實時數據庫V1.0 PCAccessSP3,面對大規模的生產不能很好的針對FMS在生產過程中大量數據采集情況,適應,且在數據庫和通訊方面還有待改進,建立完善的數據信息平臺是今后的主要方向。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/