1 前言

CAE(計算機輔助工程)技術的發展大大增強了設計者通過仿真預測產品性能的能力。多樣化的CAE技術不僅可以用預測產品的性能也可以用產品開發流程中。優化技術就是產品開發過程中CAE技術一個重要的應用。現代設計方法正從傳統的依靠設計者的經驗或者樣件試驗驗證方法向滿足自動化和性能優化要求的多學科集成方法上轉變。多學科集成方法主要基于數學優化技術,可以減少物理樣機試驗,而且達到產品要求性能的效率非常高。

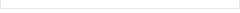

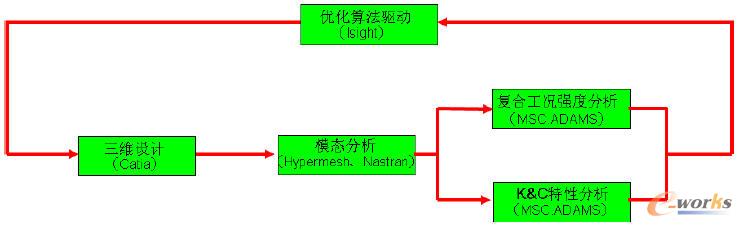

現代汽車上扭梁懸架開發已經朝著輕量化和高性能方向發展。輕量化不僅可以降低整車的質量提高整車動力性,還可以降低后懸架簧下質量提高懸架的響應速度,尤其后懸架在操縱穩定性和舒適性方面對整車的影響非常大。多學科優化方法本質上是通過設計和優化扭梁懸架使其滿足包括動力學性能、結構強度等性能要求,見圖1。

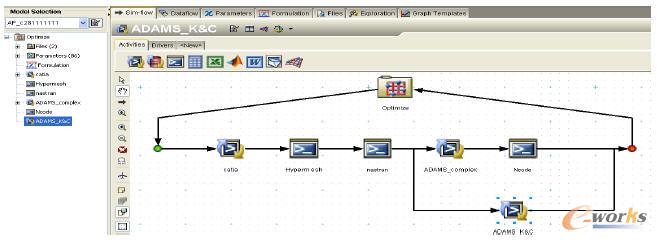

圖1 扭梁懸架多學科聯合優化

在汽車行業里為了縮短產品開發周期提高產品的競爭力,通過一個產品模型同時優化這個產品的各方面性能變得越來越重要,而且發展速度也很快。扭梁懸架的設計過程中就要求同時滿足多方面的性能,像動力學特性、結構強度特性等。但是現有的多學科共同設計方法耗時很長,因為不僅需要做許多重復工作還要手動更新每一個過程分析數據,效率非常低。由于數據量大手動傳遞結果數據還容易出現錯誤。通過統計表明自動化集成優化要比手動每一個方面單獨優化節省80%的時間。多學科集成優化技術的本質是模型數據在集成系統中每一個CAE分析軟件中被確認、傳遞和求解,最后經過判斷得到滿足所有性能要求的優化模型。本文以ADAMS分析結果為最終目標對某物理樣機扭梁懸架的主要性能部件一扭梁的厚度和外形進行設計優化。

2 自動化設計分析

本文通過將手動設置設計分析過程自動化執行使每個分析循環的總消耗時間縮短為22分鐘。因為每一個軟件部分都采用執行批處理命令方式分析,檢查每部分分析的中間結果和參數也非常方便。

2.1 設計分析組成

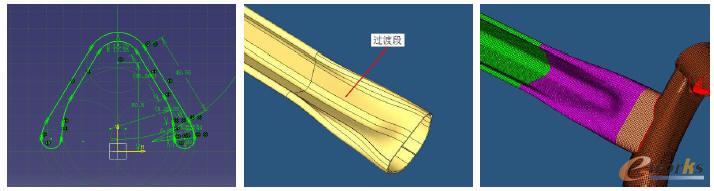

2.1.1 CATIA三維設計

本文中對縱臂、彈簧座、減振器座、襯套座、輪轂連接板等對性能影響不大零件直接借用,對扭梁的厚度和外形在CATIA中進行重新設計。將扭梁分成中間段、過渡段和端部三部分,對中間段和過渡段分別進行參數化,通過修改參數以便生成不同的結構。

圖2 CATIA三維設計

2.1.2 標準模態分析

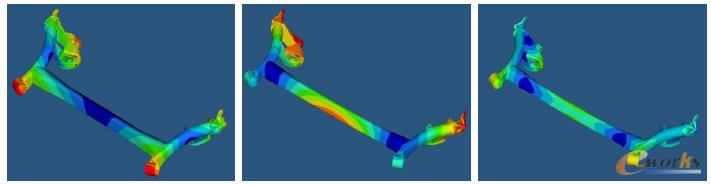

扭梁懸架作為柔性體應用在結構強度分析與K&C分析中,柔性體的生成需要使用Nastran軟件對扭梁有限元模型進行模態分析。通過平衡計算速度與精度來決定模態分析輸出的模態數量,見圖3。

圖3 標準模態分析

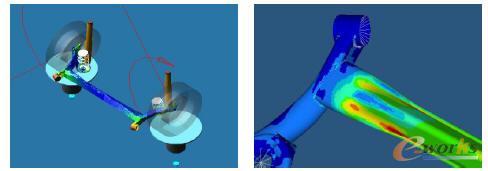

2.1.3 結構強度分析

本文結構強度分析工況采用側傾與側向力復合工況。在ADAMS/Car中用扭梁懸架柔性體模型進行復合工況的分析,確定最易破壞的位置和該位置節點最大應力,見圖4。

圖4 負荷工況結構強度分析

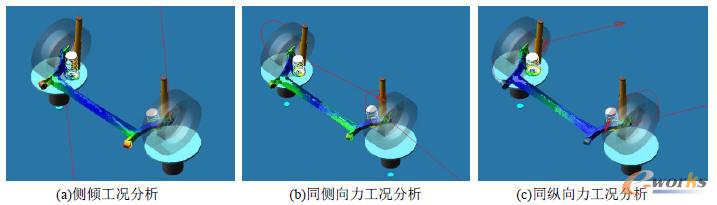

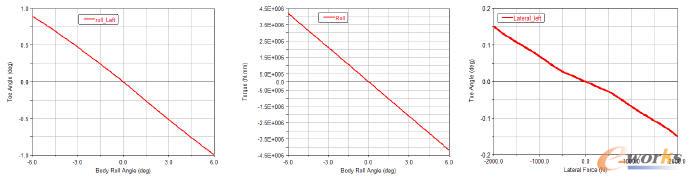

2.1.4 K&C特性分析

扭梁懸架K&C特性使用ADAMS/Car進行分析。主要評價側傾、側向力和縱向力工況中的幾個關鍵參數,見圖5。

圖5 ADAMS K&C特性分析

2.2 設計分析自動化流程

本文使用Isight優化分析軟件驅動上述設計分析軟件。流程中:①先由Catia生成扭梁幾何;②Hypermesh對扭梁幾何劃分網格并交由Nas tran進行模態分析,生成包含應力信息和剛度信息的模態中性文件;③ADAMS/Car利用上一步模態中性文件建模,進行側傾一側向力復合工況結構強度分析;④ADAMS/Car中分析扭梁懸架的典型K&C工況。整個設計分析流程如圖6、圖7所示。

圖6 扭梁懸架自動化設計優化流程

圖7 Isight集成優化流程

3 優化

本文以扭梁懸架的關鍵部件一扭梁的厚度和截面參數為變量,以扭梁懸架的強度特性、K&C特性為設計目標進行優化。

3.1 扭梁懸架優化目標

確定合適的影響扭梁懸架性能的設計目標在整個設計優化流程中非常重要。設計目標確定不夠最后扭梁懸架的性能滿足不了要求,設計目標過多又會增加設計優化流程的效率。因此本文選擇扭梁懸架的8個重要的設計目標作為優化目標。

(1)最大應力(最小)

(2)側傾中心高(≤上限值)

(3)底盤側傾剛度(下限值≤目標值≤上限值)

(4)側傾前束梯度(左側車輪:最大)

(5)側傾外傾梯度(左側車輪:最大)

(6)側向力前束梯度(左側車輪:最大)

(7)側向力外傾梯度(左側車輪:最大)

(8)質量(最小)

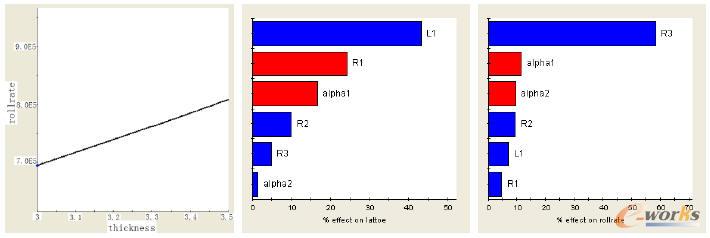

3.2 扭梁懸架優化參數

本文選擇扭梁懸架中扭梁厚度和中間段、過渡段的形狀參數作為優化參數進行優化。中間段的形狀參數包括扭梁兩層鋼板的最小間隙、扭梁鋼板的各部分尺寸,過渡段的形狀參數包括過渡段中間截面尺寸、過渡段引導線形狀,見圖8所示。

圖8 扭梁優化參數

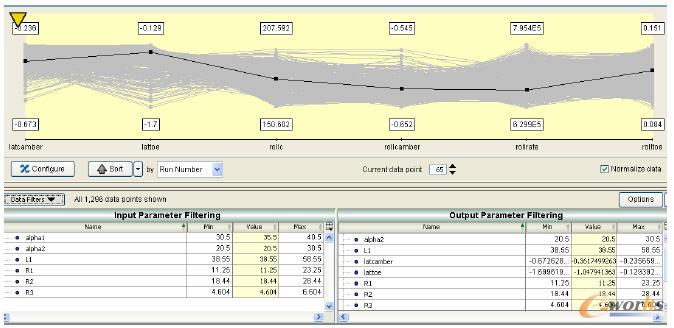

3.3 優化結果

本文設計優化后扭梁懸架應力滿足結構強度要求,K&C特性滿足動力學要求。

圖9 優化數據分析

圖10 因素影響分析

圖11 優化后最大應力從692.3Mp下降到545.6Mp

圖12 K&C特性優化后結果

4 結論

本文對某物理樣機扭梁后懸架進行了設計優化,得到的結論如下:

1.通過自動化多學科集成設計優化,大大降低了扭梁懸架的設計周期。

2.本文優化流程扭使桿式懸架中扭梁參數的變化對懸架性能影響很容易明確。

3.扭梁設計參數優化后懸架整體性能有明顯提高。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/

本文標題:基于ADAMS的扭梁懸架多學科優化設計