現(xiàn)今,隨著機械加工行業(yè)的快速發(fā)展,為上下游企業(yè)也帶來了越來越多的商機,從企業(yè)利益最大化考慮,如何更好的滿足客戶需求且改善、提高機械加工業(yè)的生產(chǎn)效率并降低生產(chǎn)成本成為上下游行業(yè)考慮的關(guān)鍵。隨著計算機技術(shù)、網(wǎng)絡(luò)技術(shù)、信息技術(shù)的高速發(fā)展,越來越與工業(yè)生產(chǎn)、社會生活、工作學(xué)習(xí)等方面緊密聯(lián)系,其中機械制造自動化就是機械生產(chǎn)行業(yè)與計算機技術(shù)、網(wǎng)絡(luò)技術(shù)、信息技術(shù)相結(jié)合的產(chǎn)物。那么,今天的機械制造自動化是如何撲捉瞬息萬變的市場信息,又如何高效率的生產(chǎn)出高性能、高可靠的機械產(chǎn)品呢?以下兩個因素是關(guān)鍵所在:

第一,建立一個全方位的PDM系統(tǒng),實現(xiàn)產(chǎn)品相關(guān)數(shù)據(jù)、過程和資源的集成化管理;

第二,仿真技術(shù)在機械制造自動化中的運用,減少產(chǎn)品研發(fā)的人力、物力,節(jié)省時間,縮減開支,提高產(chǎn)品的成功率。

1 基于PDM的仿真技術(shù)

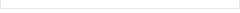

機械制造自動化發(fā)展至今,已經(jīng)與計算機輔助制造、計算機集成制造等概念相聯(lián)系,它是制造技術(shù)、控制技術(shù)、現(xiàn)代管理技術(shù)和信息技術(shù)的綜合。產(chǎn)品的生產(chǎn)過程與零部件信息、結(jié)構(gòu)配置、文件、CAD/CAE/CAPP/CAM電子文檔、異構(gòu)數(shù)據(jù)、審批信息等各階段數(shù)據(jù)緊密聯(lián)系,由此則需要提供一個平臺合理的將各個階段數(shù)據(jù)無縫集成,產(chǎn)品數(shù)據(jù)管理系統(tǒng)(Product Data Management,簡稱PDM)則應(yīng)運而生,如圖1所示。PDM技術(shù)的產(chǎn)生為許多相關(guān)技術(shù)起到了助推作用,其中包括仿真技術(shù)。

圖1 PDM與CAX之間的關(guān)系

如制造一臺物理樣機之前,需要先對產(chǎn)品做仿真設(shè)計及測試。首先,基于PDM系統(tǒng)實時獲取產(chǎn)品的相關(guān)信息,如零部件信息、結(jié)構(gòu)配置信息、文件信息、CAD/CAE/CAPP/CAM電子文檔信息等,建立該產(chǎn)品的三維數(shù)字化模型;接著,從PDM系統(tǒng)獲取分析數(shù)據(jù),進行靜力學(xué)、運動學(xué)和動力學(xué)分析,預(yù)測整體性能,并利用分析過程中的反饋信息不斷指導(dǎo)設(shè)計,更好的完成機械產(chǎn)品仿真設(shè)計。一個完善的PDM系統(tǒng)能更好的實現(xiàn)產(chǎn)品仿真,并達到優(yōu)化設(shè)計。

仿真技術(shù)對現(xiàn)實制造活動中的人、物、信息及制造過程進行全面的數(shù)字模擬,以發(fā)現(xiàn)制造中可能出現(xiàn)的問題,在產(chǎn)品實際生產(chǎn)前就采取預(yù)防的措施,從而達到產(chǎn)品一次性制造成功、降低成本、縮短產(chǎn)品開發(fā)周期、增強產(chǎn)品競爭力的目的。這里,我們主要研究仿真設(shè)計系統(tǒng)的開發(fā)。

2 仿真設(shè)計系統(tǒng)的關(guān)鍵技術(shù)

2.1 數(shù)據(jù)管理

仿真設(shè)計系統(tǒng)是一個大型綜合系統(tǒng),涉及的知識面廣泛,往往需要實時采集、加工、處理、輸出大量的數(shù)據(jù),因而仿真設(shè)計系統(tǒng)需要一個大型數(shù)據(jù)庫系統(tǒng)的支持,SQL Server數(shù)據(jù)庫管理系統(tǒng)成為我們的首選。SQL Server數(shù)據(jù)庫管理系統(tǒng)具有可靠性、可用性、可編程性、易用性等特點,能夠高效、可靠的管理產(chǎn)品設(shè)計過程中產(chǎn)生的大量數(shù)據(jù),更好的配合前臺工作。

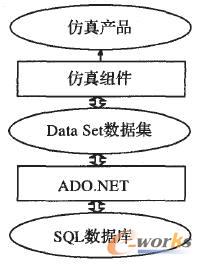

ADO.NET是一種廣泛使用的數(shù)據(jù)庫接口技術(shù),可以使用ADO.NET類庫中的庫函數(shù)調(diào)用公用接口訪問數(shù)據(jù)庫的內(nèi)容,并利用Data Set將數(shù)據(jù)駐留在內(nèi)存,供應(yīng)用程序使用。這樣,ADO.NET為SQL Server與CAD仿真組件應(yīng)用程序方便的搭建數(shù)據(jù)橋梁,如圖2所示。

圖2 SQLServer、ADO.NET及仿真組件的關(guān)系圖

2.2 SolidWorks仿真軟件的二次開發(fā)

SolidWorks是一種全新的三維機械仿真軟件,同其他的CAD軟件一樣,是針對整個制造業(yè)所設(shè)計的通用軟件,而不是為某個具體行業(yè)和企業(yè)量身訂制的,不能最大程度的滿足具體用戶的特殊要求,所以,常常要對SolidWorks進行二次開發(fā),實現(xiàn)三維CAD系統(tǒng)的專業(yè)化和本土化。

對SolidWorks做二次開發(fā),我們給出兩個前提條件:第一,將其置于PDM平臺之上,集成CAD/CAE/CAPP/CAM等CAX軟件,提供全參數(shù)化三維實體造型設(shè)計;第二,SolidWorks提供了幾百個API函數(shù),為二次開發(fā)提供了充分空間。SolidWorks二次開發(fā)可以采用OLE技術(shù)和COM技術(shù)兩種方式。利用OLE技術(shù)可以開發(fā)獨立的可執(zhí)行程序(*.exe),用戶可以使用來自兩個或多個Windows應(yīng)用程序的資源來解決復(fù)雜的應(yīng)用系統(tǒng);基于COM技術(shù)可以使用最多的SolidWorks API函數(shù),生成*.dll格式的文件,加載到主架構(gòu)軟件中,形成二次開發(fā)軟件系統(tǒng)的一個插件。一般情況下,在執(zhí)行SolidWorks中的大部分操作時,模塊內(nèi)的DLL比模塊外的EXE執(zhí)行速度快許多,因此采用COM技術(shù)開發(fā)方式比較多。這里,我們使用SolidWorks對機械產(chǎn)品仿真設(shè)計進行有效的研發(fā)并投入使用。

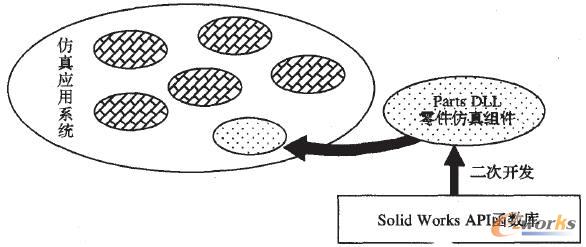

在世界編程語言排名居前列的C#是一個純面向?qū)ο蟮某绦蛟O(shè)計語言,功能強大、易學(xué)易用,其編譯環(huán)境提供了與其他軟件系統(tǒng)良好的接口,很適合對SolidWorks進行二次開發(fā)。因此,我們采用COM技術(shù),利用C#對機械產(chǎn)品仿真應(yīng)用系統(tǒng)中的一個零件做SolidWorks仿真模塊二次開發(fā)。這樣需要將SolidWorks API函數(shù)庫導(dǎo)入C#編譯環(huán)境,產(chǎn)品研發(fā)過程中根據(jù)需要選取相應(yīng)的SolidWorks API函數(shù),完成零件的仿真設(shè)計,主要操作包括:零件的建造、修改;零件各特征的建立、修改、刪除、壓縮等各項控制;零件特征信息的提取,如特征尺寸的設(shè)置與提取,特征所在面的信息提取及各種幾何和拓撲信息;零件的裝配信息;零件工程圖紙中的各項信息。接著,在導(dǎo)入函數(shù)庫的基礎(chǔ)上進行程序編碼,代碼經(jīng)過編譯生成零件仿真組件PartsDLL.dll,將生成的Parts DLL零件仿真組件嵌入仿真應(yīng)用系統(tǒng)中,由此系統(tǒng)便可以在需要的地方創(chuàng)建Parts DLL中類的對象并進行對象行為的執(zhí)行,如圖3所示。

圖3 仿真應(yīng)用系統(tǒng)中SoildWorks的二次開發(fā)

將基于SolidWorks二次開發(fā)的仿真應(yīng)用系統(tǒng)再進一步開發(fā)成支持網(wǎng)絡(luò)的仿真協(xié)同設(shè)計系統(tǒng),可以充分地利用異地資源,大大提高設(shè)計效率、減少設(shè)計成本。

3 錐齒輪的仿真實現(xiàn)

錐齒輪廣泛應(yīng)用于航空、航天和工程機械傳動系統(tǒng)中,具有傳動平穩(wěn)、承載能力強等優(yōu)點,具有很好的應(yīng)用前景。但其結(jié)構(gòu)復(fù)雜,利用傳統(tǒng)設(shè)計方式很繁瑣,而在仿真應(yīng)用系統(tǒng)中研發(fā)錐齒輪可以靈活設(shè)計,最大限度的提高造型精度及工作性能。這里我們以錐齒輪為例做仿真實現(xiàn)。

3.1 建立數(shù)據(jù)庫

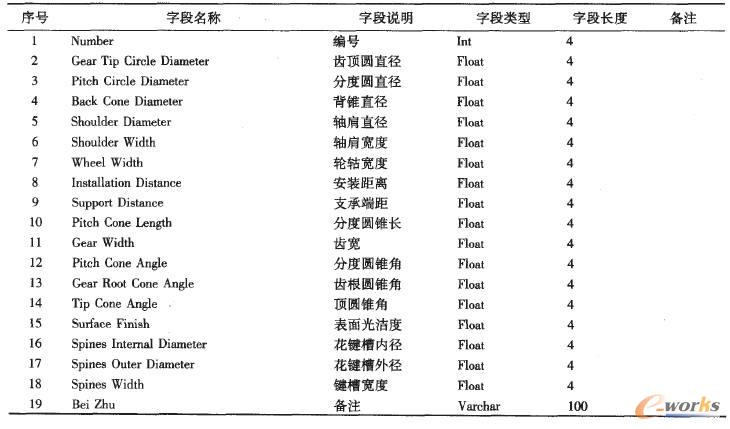

我們采用SQL Server創(chuàng)建零件數(shù)據(jù)庫Parts.mdf,并在其中創(chuàng)建主要的、常用的零件表,這些表中的字段就是此零件的對應(yīng)參數(shù),包括序號、名稱、形狀參數(shù)和定位參數(shù)。這里我們創(chuàng)建錐齒輪表(即Bevel Gear表),Bevel Gear表的結(jié)構(gòu)如表1所示。

表1 Bevel Gear表的結(jié)構(gòu)

3.2 利用零件仿真模塊實現(xiàn)錐齒輪的仿真設(shè)計

在建立好數(shù)據(jù)庫的基礎(chǔ)上,從Parts DLL仿真組件中提取錐齒輪的仿真設(shè)計模塊,生成可執(zhí)行對象,此對象利用ADO.NET中的Data Adapter獲取數(shù)據(jù)庫Parts中表Bevel Gear的錐齒輪記錄數(shù)據(jù),存人Data Set數(shù)據(jù)集中;然后,可執(zhí)行對象從數(shù)據(jù)集中提取需要的數(shù)據(jù)傳遞給錐齒輪的相應(yīng)參數(shù),生成錐齒輪的三維仿真數(shù)據(jù)模型,由此完成錐齒輪的仿真設(shè)計,如圖4所示。

圖4 錐齒輪三維仿真數(shù)據(jù)模型

3.3 仿真測試

錐齒輪的性能越佳越能發(fā)揮機器的最佳性能,優(yōu)化設(shè)置錐齒輪的傳遞力矩是輔助整體機器高效運轉(zhuǎn)的關(guān)鍵之一。這樣,我們就需要對生成的仿真模型進行仿真測試,如果仿真環(huán)境中測試性能不理想,則需要返回仿真設(shè)計做分度圓直徑、輪轱寬度、花鍵槽內(nèi)外直徑等參數(shù)調(diào)整,繼而再進行仿真測試,這樣循環(huán)一直到獲取錐齒輪的最優(yōu)性能參數(shù)為止。

4 結(jié)束語

仿真設(shè)計所產(chǎn)生的大量仿真數(shù)據(jù)在PDM平臺管理下,具有很好的可控性、經(jīng)濟性、無破壞性,不受外界條件的限制,可以多次重復(fù)使用,充分發(fā)揮了仿真設(shè)計的作用;進而提高產(chǎn)品的研發(fā)效率、降低產(chǎn)品故障率,所以仿真技術(shù)在產(chǎn)品制造方面的應(yīng)用非常廣泛。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.lukmueng.com/

本文標(biāo)題:基于PDM的機械產(chǎn)品SolidWorks仿真設(shè)計

本文網(wǎng)址:http://m.lukmueng.com/html/solutions/1401939042.html