近年來,隨著模具工業的飛速發展,CAD/CAE/CAM技術逐漸應用于模具工業,效果良好,受到企業的青睞。為滿足模具工業的專業性要求,軟件廠商針對各類模具的特點推出功能完善,操作簡便的CAD/CAE/CAM專用系統。而Moldflow軟件的應用是注塑模具CAE分析最具代表性的軟件,它不僅能夠模擬分析熱塑性塑料熔體進入模具的流動過程,而且可以對塑料的澆口位置、壓力分布、冷卻過程以及注射工藝條件等進行模擬分析。找出可能出現的缺陷,提高一次試模成功率,降低生產成本,縮短生產周期。

1 塑件結構分析

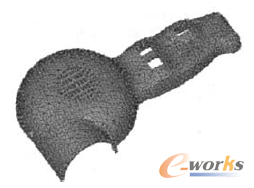

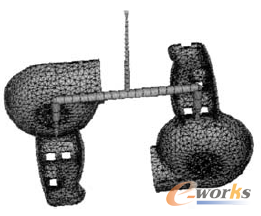

該產品為吹風機的外殼,總體長度為180mm,寬度為90mm,高度為25mm。采用臺灣奇美公司生產的ABS塑料(丙烯腈.丁二烯一苯乙烯共聚物),成型收縮率為0.4%~0.7%,其綜合性能較好、沖擊強度較高、化學穩定性、電性能良好。并可表面鍍鉻,噴漆處理,有高抗沖、高耐熱、阻燃性能,柔韌性好。適用于制作一般機械零件,減磨耐磨零件,傳動零件和電訊零件。其體積為29.519cm3,壁厚為2mm,其質量為30.995g,在NX軟件中將吹風機的外殼三維模型轉換成STL格式文件再導人Moldflow軟件,采用表面網格類型劃分網格,網格邊長設為4mm,網格診斷后,修改網格縱橫比使其縱橫比均在10以內,網格數為6078個,如圖1所示。網格劃分之后,對其進行澆口位置分析,其最佳澆口位置如圖2框出的位置,其最大注塑壓力為144MPa。

圖1 模型網格

圖2 澆口位置分析

2 模具結構設計

2.1注塑模具總體結構的確定

塑件體積V=29.519cm3,密度p=1.05g/cm3,其質量為m=30.995g,塑件的總體尺寸為小型,尺寸精度不高。為了提高生產效率,簡化模具結構,降低模具生產成本,采用一模兩腔,成中心對稱的排列方式。

2.2注塑機選擇及參數確定

根據塑件體積和分析得到最大注塑壓力,初選海天注塑機SZI000/ZH,其理論注射量為145cm3,注塑壓力為176MPa,鎖模力為1000kN,移模行程為310mm,噴嘴球半徑為12mm,噴嘴半徑為4mm,拉桿內間距為365mmx365mm。

模具型腔數校核:

n=(0.6G-C)/V

=(0.6×146-0.6x29.519)/29.519=2.35>2 (1)

其中,G-注塑機公稱注塑量,C-澆口和流道的總體積,V-單個制品體積。

鎖模力校核:

F=p(nA+B)=34.2×(2×10740+0.35×10740)

=863kN<900kN (2)

其中,F-分型面上的漲開力,p-型腔內熔體的平均壓力,A-每個制品在分型面上的投影面積,B-流道和澆口在分型面上的投影面積。

根據計算結果,實際所需鎖模力小于注射機的名義鎖模力,符合實際要求。

2.3澆注系統設計

1)主流道尺寸,根據所選注塑機,其噴嘴半徑為4mm,則主流道最小端尺寸為:

d=注射機噴嘴直徑+(0.5~1)-5mm

為了便于將凝料從主流道中取出,將主流道設計成圓錐形,起斜度為1°,經換算得主流道大端直徑Φ=7.8mm,根據模架定模固定板和型腔固定板的厚度,確定主流道總長為82mm。

2)分流道和澆口的設計,根據Moldflow的分析結果得澆口最佳位置,由于產品屬于殼類塑件,開模時需自動拉斷,所以選擇點澆口,直徑為2mm,斜度為15°。由于塑件表面需要光滑,所以澆口位置應設在塑件的背面。而分流道選用圓形截面,直徑D=8cm,見圖3。

圖3 澆注系統

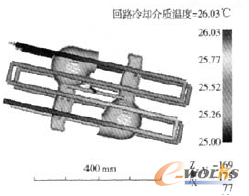

2.4冷卻系統設計

冷卻水道采用直流式,其加工簡單,成本低。冷卻水道分為上下兩層,每層到塑件的距離為30mm。由于在注塑過程中殼體半圓球部分和澆注流道部分溫度較高,需使水管靠近這些部分,提高冷卻效果。根據塑件尺寸,設定每層冷卻水管4根,每根管間距為45mm,從圖4的冷卻分析看進水管和出水管溫差為1.03℃,在2℃以內,不會造成冷卻不均的情況。

圖4 冷卻系統

3 注塑分析

3.1流動分析

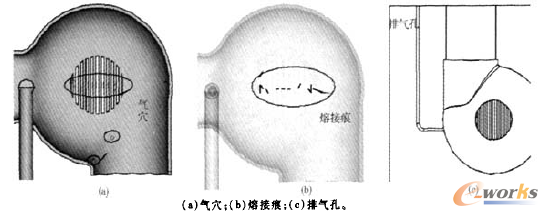

圖5 注塑過程分析及排氣孔設計

從流動分析來看(圖5(a)、(b)畫圈部分),在注塑過程中圖存在氣穴和熔接痕,其主要原因是ABS材料吸濕較強,材料塑化時含有較多水分,導致成型時存在氣孔和熔接痕。其解決方法是材料在塑化之前需進行一定的干燥處理4h,使水分含量在0.2%以內。同時在模具設計時增加排氣系統設計,如圖7所示,減少氣孔和熔接痕。由圖可以看出氣穴和熔接痕出現的位置很接近,所以可在此位置設計頂出裝置,便于排氣。

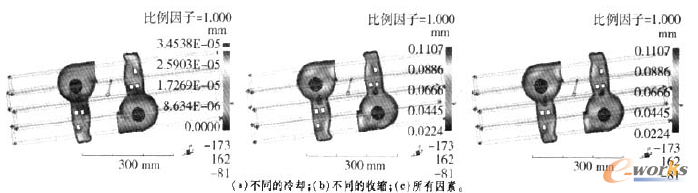

3.2翹曲變形分析

翹曲是由收縮變化過大引起的制件缺陷,一般情況下,導致收縮變化過大的原因有3條:不同區域的收縮不均勻、冷卻不均勻和分子不均勻,如圖6所示。從分析結果看,其翹曲變形的最大值為0.17mm,其中由于冷卻引起的變形很小為3x10-4mm,由于收縮產生的變形為0.17mm.因此是收縮時引起翹曲的主要原因。對于該塑件公差等級為3級,其X方向尺寸公差為0.3mm,Y方向尺寸公差為0.5mm,從分析結果看,設計滿足要求。

圖6 翹曲變形

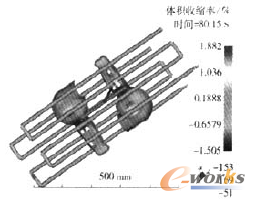

3.3收縮分析

從模具溫度圖可以看出,注塑過程中模具溫度分布較為均勻,主要在40~60℃之間,滿足材料對模具溫度的要求。從其體積收縮率來看,收縮率在-1.505%~1.882%之間,超出了材料允許的最大收縮率0.7%,收縮率較大的地方集中在澆口周圍和塑件末端區域,如圖7所示。

塑件的收縮率在很大程度上取決于熔體的補償能力,而熔體的補償能力取決于保壓壓力的大小,以及在該壓力下將熔體繼續向模內傳遞的保壓時間,這一過程要持續到澆口凝固并封閉為止。保壓壓力大,保壓時間長,則塑件的收縮率就小。因此保壓壓力與保壓時間對塑件的收縮率起著非常重要的作用。

圖7 體積收縮率

圖8 保壓壓力與保壓時間曲線圖

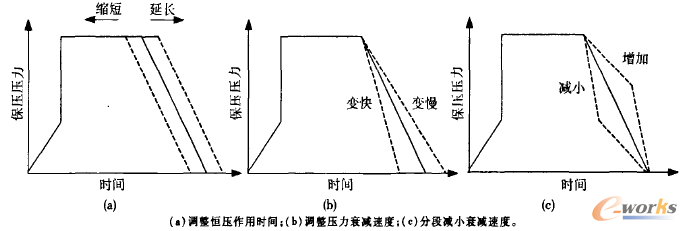

保壓壓力與保壓時間對塑件收縮率的影響如圖8所示。按照收縮部位調整保壓壓力和保壓時間,可分為3種情況。

1)如果調整塑件末端區域收縮量,壓力可作如圖8(a)所示的變化。縮短恒定壓力作用的時間,塑件末端收縮量增大;加長恒定壓力作用的時間,塑料件末端收縮量減小。

2)如果調整澆口附近的收縮量,對壓力可作如圖8(b)所示的調整。壓力衰減速度變慢,降低澆口附近的收縮量;衰減速度變快,增大澆口附近的收縮量。

3)如果調整塑件中間區域的收縮量,壓力調整如圖8(c)所示。把壓力的衰減過程分為兩段,如果調整壓力為圖中增加位置,則降低塑件中間區域的收縮量;如果調整壓力為圖中減少位置,則增加塑件中間區域的收縮量。

實際上,每一次調整工藝參數都會影響其它還未冷凝的區域,只是影響程度相對小一些。一般應先調整塑料件末端區域的收縮量,如果有必要,再調整澆口附近區域,最后調整中間區域。

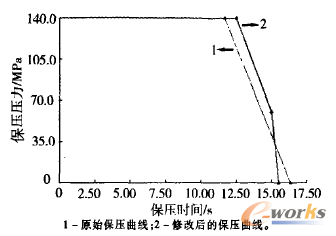

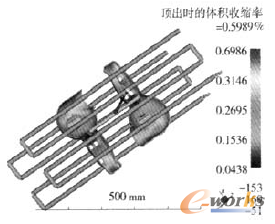

文中收縮率較大的地方在澆口周圍和塑件末端,塑件末端收縮率需要調小,而澆口附近的收縮率需要調大,經過數次模擬仿真之后,得出其保壓曲線如圖9,其體積收縮率為0.048%~0.6986%。如圖10所示,符合塑件要求。

圖9 改進后的保壓曲線

圖10 優化后的體積收縮率

4 結束語

利用各種成熟CAD、CAE軟件的優勢,在設計前把產品設計、模具設計、試驗綜合全面考慮,大大減少因設計不合理而造成的時間延誤,增加設計的可信度,達到避免設計缺陷,縮短開發周期的目的。這里注射成型工藝分析過程和應用研究是一個涉及較多工藝參數的應用性科研課題,其中對某些參數的研究和認識難免存在一定的誤區和不足,對許多工藝相關性方面還有待于做進一步的研究和探索。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.lukmueng.com/